三、润滑油脂知识

1、润滑油的组成

润滑油是用量最大、品种最多的一类润滑材料,不同的工况、不同的机械设备应采用不同型号的润滑油。工业润滑油通常由基础油和添加剂组成。

基础油分为矿物润滑油和合成润滑油两大类。

添加剂大致可分成两大类:一类为影响润滑油物理性质的添加剂,例如降凝剂、增粘剂、粘度指数改进剂、消泡剂等;另一类在化学方面起作用的添加剂,如各种抗氧剂、防锈剂、清净分散剂、极压抗磨剂等。

2、润滑脂的组成

润滑脂是将一种(或几种)稠化剂分散到一种(或几种)液体润滑油中,而形成的一种固体到半固体的产品,这种产品可能加入旨在改善某种特性的添加剂和填料。润滑脂的主要 组成包括稠化剂、基础油以及添加剂和填料等。

3、添加剂的作用

添加剂是提高润滑油油品的质量和增加油品品种的重要手段之一。添加剂概括起来有如下作用:

(1)可减少发动机部件上的有害沉积物的形成与聚集,保持润滑部件的清洁,如清洁剂、分散剂、抗氧抗腐剂。

(2)可中和油品使用中生成的酸性物质,减少部件的锈蚀和腐蚀,如清洁剂、防锈剂。

(3)抑制油品的氧化,延长油品的储存和使用寿命,如抗氧剂、金属减活剂。

(4)提高润滑油的粘度指数,改变油品的粘温性能,如粘度指数改进剂。

(5)降低油品的凝点或倾点,改善油品的低温使用性能,如降凝剂。

(6)减少油品的发泡倾向,如抗泡剂。

(7)在各种边界润滑条件下,防止两滑动表面间的摩擦、磨损或擦伤,延长设备和部件的使用寿命,如油性剂、极压抗磨剂。

(8)能使油水形成稳定的乳液或促使油-水分离,如乳化剂或破乳剂。

(9)提高油品的粘附能力,改善油品的滞留时间,减少油品的流失和飞溅,如粘附剂。

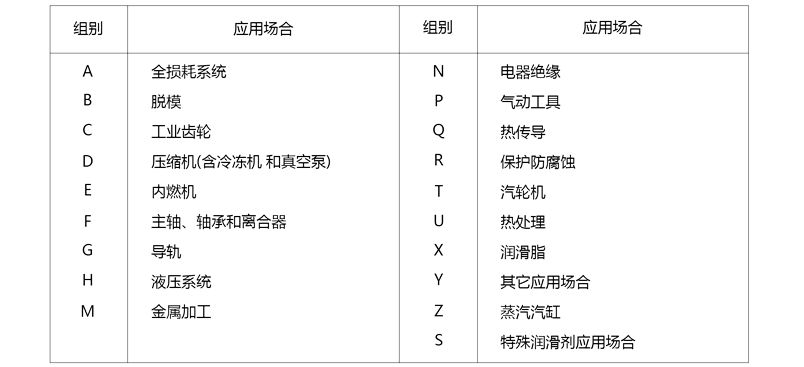

4、GB/T7631.1-2008《润滑剂和有关产品(L 类)分类》

GB/T7631.1-2008《润滑剂和有关产品(L 类)分类》是我国润滑剂的分类,其中最主要几类为:内燃机油、齿轮油、液压油、汽轮机油、压缩机油。

5、内燃机油

内燃机油又称马达油、发动机油和曲轴箱油。主要用来对内燃机的三大摩擦副:气缸—活塞及活塞环、曲轴轴颈—轴承、凸轮—挺杆进行润滑。内燃机油 广泛应用于汽车、内燃机 车、摩托车、船舶等。它是润滑油中用量最多的一类油品,约占润滑油总量的 50%左右。 内燃机油应具备如下主要性能:1适当的粘度和良好的粘温性能;2较强的热安定性和抗高 温氧化安定性;3优异的高温清洁分散性和低温油泥分散性;4良好的高温状态下的抗磨损 性;5良好的防腐和抗锈蚀性。

6、齿轮油

齿轮是机械中最主要的一种传动机构。齿轮的传动功率范围大、传动效率高,可传递任意二轴之间的运动和动力。主要用于齿轮传动工作时齿面间的润滑与冷却。齿轮啮合时,齿 面为“点”或“线”接触,接触应力较大,在啮合运动时 ,两啮合齿面之间既存在滚动摩擦,又 存在滑动摩擦。因此,齿轮轮齿之间的润滑状态在大多情况下,是边界润滑状态或弹性流体 动力润滑状态。

齿轮油应具备如下主要性能:1适当的粘度、粘弹性和粘温性能;2良好的极压抗磨性; 3良好的热安定性和抗高温氧化安定性;4良好的抗乳化和抗泡性;5良好的防腐和抗锈蚀性。

7、液压油

(液)是用于液压系统的传动介质。是液压技术的一个重要组成部分。在液压系统中用它来实现能量的传递、转换和控制。同时还起着系统的润滑、防锈、防腐、冷却等作用。

液压油应具备如下主要性能:1良好的氧化和热稳定性;2良好的极压抗磨性;3良好的水解稳定性(阻止与存在的任何水分发生化学反应的能力);4良好的抗乳化和抗泡性;

5良好的防腐和抗锈蚀性;6良好的过滤性(至少达到 5 微米以控制污染,尤其对于高压系统)。

8、汽轮机油(透平油)

汽轮机油亦称透平油,通常包括蒸汽轮机油、燃气轮机油,水力汽轮机油及抗氧汽轮机油等,主要用于汽轮机油和相联动机组的滑动轴承、减速齿轮、调速器和液压控制系统的润

滑。

根据汽轮机油的作用特点,为确保汽轮机组的安全经济运行,汽轮机油必须具备:1良

好的氧化安定性;2适宜的粘度和良好的粘温性;3良好的抗乳化性;4良好的防锈防腐性;

5良好的抗泡性和空气释放性。

9、汽轮机油被乳化后的危害

(1)乳化液在轴承等处析出水时,可能破坏油膜;

(2)乳化液可以引起金属腐蚀;

(3)乳化液沉积于油循环系统中,造成供油不足;

(4)油被乳化后,易引起油品加速老化,老化所产生的环烷酸皂、胶质等进一步促进油品的乳化;

(5)降低了油品的润滑作用,增大了部件之间的摩擦,引起轴承过热,损害机件。

10、压缩机油

压缩机油(包括空气压缩机、各种气体压缩机 )、冷冻机和真空泵(主要指机 械真空泵),从压缩升压、压缩膨胀致冷、反压缩抽空等基本动作和对润滑要求来说,有较大的相似之处。

例如都要在润滑作用处(即润滑气缸、活塞、阀、轴承、滑板等),承担活塞与气缸壁间压

缩气体的密封作用,还要具有不和压缩气体起作用的性能。但是,对冷冻机油来说,还要求

不和冷冻剂发生作用,并且要求和冷冻剂和水分的分离性要好。对于真空泵油来说,还必须

控制油的饱和蒸气压和极限压力,发免真空泵运行时泵腔内的油组分的蒸发,污染真空系统、

限制真空度的提高。

压缩机油应具备如下主要性能:1适当粘度;2良好的氧化安定性;3低积炭(漆膜)倾向;4良好的抗乳化和抗泡性;5良好的防腐和抗锈蚀性;6较高的闪点。

11、润滑油混用的基本原则

(1)不同种类牌号、不同生产厂家、新旧油应尽量避免混用。

(2)下列油品绝对禁止混用:

1 军用特种油、专用油料不能与别的油品混用;

2 有抗乳化性能要求的油品不得与无抗乳化要求的油品相混;

3 抗氨汽轮机油不得与其他汽轮机油相混;

4 抗氨汽轮机油不得与其他汽轮机油相混;

5 齿轮油不能与蜗轮蜗杆油相混。

(3)下列情况可以混用:

1 同一厂家同种类不同牌号产品;

2 不同类的油品,如果知道对混的两组份均不含添加剂。

12、润滑油性能的衰变

润滑油在使用的过程中由于受到高温、高机械压力及水分、燃料和化学药剂的污染等作用,其理化性能将逐渐下降,即发生衰变。如粘度增大、闪点降低、酸值增大、产生积碳、

漆膜、油泥等有害不溶物。润滑油发生衰变后,不仅失去正常的润 滑功能,还会增大对零部

件的腐蚀和磨损,对机械装备的使用可靠性、耐久性产生显著的影响。衰变过程主要是由润

滑油氧化以及添加剂损耗而引起的。

任何润滑系统总会含有水份和氧,这将导致油的变质和金属的腐蚀。通常氧化和腐蚀联

系在一起,氧化产生酸性物质,使油变稠,粘度增加,同时产生不溶于油的物质,最终导致

油质下降和酸渣沉淀。酸性物质使金属腐蚀,而腐蚀产生的铁、铜等离子及磨损后的磨粒又

是油氧化的催化剂,加速了油的氧化。原油本含有天然抗氧化成分如多环芳香族化合物和硫、

氮等物质,为了获得高的低温粘度即提高润滑油粘度指数而被精炼掉了,油精炼程度愈高,

氧化可能性愈大,因此不加抗氧化剂的润滑油仅有极少的抗氧化能力。润滑油的氧化安定性

是最主要的质量指标之一。

绝大多数的矿物油中的烃类化合物承载能力都比较弱,只有在低负荷下有一定的抗磨作

用。通过在基础油中添加各种改性添加剂后,得到满足各种性能要求的润滑油。在使用过程

中,除了润滑油的氧化造成油品质量的下降之外,添加剂的不断损耗也将加速润滑油的衰变,

使润滑油失去润滑作用。

13、润滑油的污染

液压和润滑系统元件的磨损主要是由于油液内的污染造成的。据统计,液压元件失效的70~85%归因于油液污染。油液污染的内涵非常广泛,油外界侵入油液的物质统称为污染。

例如,空气进入油中,可使油液的体积压缩,同时产生汽蚀 ;水分进入油液中会引起乳化变

质,降低油液的润滑性能;油液的氧化变质会生成漆膜和油泥;油液中的水分及金属颗粒会

加速油液衰变;灰尘、磨粒等固体颗粒进入油液会加速零部件的磨损,从而引起机械设备的

磨损故障。

14、固体颗粒污染及危害

油液中的固体污染颗粒主要是尘土、金属屑、焊渣、型砂、磨粒、金属腐蚀剥落物、油液氧化分解产生的有机沉淀物及碳渣等。这些污染颗粒,部分以细末的形式处于悬浮状态,部分从油液中沉淀到油泥中去。

固体颗粒的尺寸大小不一,如液压系统的颗粒尺寸最小有 1 微米,最大可以大到 100

微米以上。它们是设备磨损与失效的主要原因,危害最大的是那些与装备内金属部件间隙尺

寸接近的或更大一点的坚硬颗粒,这些颗粒在油液系统中以磨料磨损、淤积与紧卡或卡死各

种活门等形式影响装备的使用性能。

固体颗粒的淤积与紧卡或卡死各种活门故障普遍存在于与流动油液相接触的部件,如液

压阀、控制阀、伺服阀、燃油泵、液压泵等。它们都有高精度的配合面,配合面的间隙非常

之小,有的只几微米,当带有固体颗粒的油液不断流过细小间隙时 ,在一定的条件下,就有

一些颗粒会淤积在间隙中。另外,滑阀机构要求高度的灵活性与相对的稳定性,为此必须保

持完全的液体润滑状态,由于油液中带有固体颗粒,这些颗粒将造成滑阀运动阻力增加,磨

损加剧。磨料磨损及卡滞的结果导致各部件间的配合间隙增大,内漏加剧,卡紧各类活门,

导致设备油液系统工作不稳定,性能大幅度的下降直止完全失效。

15、水污染及危害

油液中混入水后,会与水发生亲合作用而使油液乳化生成乳浊液, 降低了润滑性能;同时水与油液中的硫、氯离子作用生成硫酸和盐酸,将加速油液的衰变,使油液失去润滑作用。

油液中的水分来自于油液的基础油和添加剂的吸湿性和油液系统的工作环境,通常以溶解或

游离的形式存在于装备的油液系统。

溶解水是水分溶解于油液中与油液成为一体,随着基础油的组成、油液使用温度与空气

相对湿度等的不同,油液中溶解水的含量不同。一般油液中的芳香烃含量多或烃类分子量小、

油液温度增高、空气的湿度变大时,油液的含水量增加,这种现象 以矿物油最为明显。油液

中的溶解水是不易除去的。

游离水是水分以微滴的形式,分散于油液中与油液呈分离状态,沉降于油箱底部或壁,

它是由于油液温度的降低或被搅拌等原因形成的。含有游离水的油液经过剧烈的搅拌,往往成为乳化液,大大降低油液的润滑性。

水分对油液的危害主要表现在下列几个方面:

(1)导致油液的氧化、乳化、酯化,降低油液的润滑性、抗氧化性,增加乳化性。

(2)与油液中的添加剂作用生成酸性物质、沉淀物、胶质,导致装备零部件腐蚀与油液质量的衰变。

(3)在低温时形成冰晶,堵塞部件间隙、小孔、油滤,影响系统正常工作。

(4)与金属屑共存时,加速对设备零部件腐蚀。

油液中水分的危害与固体颗粒的危害不相上下,需要十分重视。

16、空气污染及危害

油液系统里的空气来自于工作周围的大气环境,它在系统中以溶解、游离、气泡三种状态存在,在压力与温度发生变化时会互相转化。当压力减少或温度升高时,溶解在油液中的

部分气体就会分离出来成为悬浮的气泡。反之,悬浮的气泡在一定的条件下会溶解在油液中,

呈溶解状态。一般溶解的气体,对系统工作不会造成影响,而游离和气泡状的气体对系统的

工作会产生有害的影响。

空气对油液系统造成危害主要表现在以下方面:

(1)降低油液的容积弹性摸量和刚性,使油液系统的控制或执行机构响应迟钝、工作

不稳定。油液是不可压缩的,能迅速地传递压力,但当油液中混有 气体时,油液的容积弹性

摸量降低。油液中含 1%的空气,油液的容积弹性摸量降低到纯净油液的 35.6%。油液的容

积弹性摸量降低,油液传递压力的能力相应降低,会导致系统控制或执行机构响应迟钝、工

作不稳定。

(2)油液中混有空气,压缩油液时,需要消耗额外的能量。

(3)在油液系统中容易产生气蚀、导致部件表面的损伤。气蚀是油液中的空气在一定

的条件下,形成了“空穴”现象,“空穴”的发生使金属部件表面被剥离 而损伤。同时,油液系

统中混入空气,使系统产生振动,增加噪音。

(4)系统中较多的空气泡时,使系统的压力不稳和丧失压力,导致油泵的效率降低、

供油量下降、形成气塞,使油泵因高温而损坏。

(5)使油液氧化变质,酸值增加和粘度降低,润滑性下降。

17、润滑油的合理使用

在润滑油的使用过程中,必须遵守以下合理使用原则:

(1)检测新油的交付质量(理化指标、清洁度);

(2)润滑油的合理储存(地点、方式、时间);

(3)在用油清洁度监测(污染监测、油品净化、油品更换);

(4)在用油清洁度控制(污染控制、五定、三过滤、油品净化);

(5)在用油理化指标监测(油液监测、换油指标、油品更换);

(6)在用油磨粒分析监测(油液监测、磨损分析、油品更换);

(7)确认密封或换气过滤装置处于良好的状态;

(8)确认新设备或检修后设备已经清洗干净;

(9)确认加油和换油的各项操作均未引入污染物。

18、润滑脂的合理使用

在润滑脂的使用过程中,必须遵守以下合理使用原则:

(1)选用与用脂部位工作条件相适应的润滑脂品种和稠度,及时向各润滑点注脂;

(2)不同种类的润滑脂不得混用;

(3)润滑脂一旦混入杂质便难以除去,在保存、分装和使用过程中,严格防止灰、砂和水分等外界杂质污染,容器和注脂工具必须干燥清洁;

(4)润滑脂一次加入的量不能过多,否则会使机件的运转阻力增加,工作温度升高;

(5)润滑脂一般不能和润滑油混用。